信息摘要:

有机粘结剂刹车材料是早的航空刹车材料,其材质配方构成之中一般含有30%~50%左右的铁质金属物(钢纤维、还原铁粉、泡沫铁粉)。其特点:耐热性…

有机粘结剂刹车材料是早的航空刹车材料,其材质配方构成之中一般含有30%~50%左右的铁质金属物(钢纤维、还原铁粉、泡沫铁粉)。其特点:耐热性强、单位面积吸收功率大、导热系数高、能用在汽车于高速公路、重负荷行驶时的制动工况要求。但是因为刹车温度比较低、寿命比较短,目前该类材料已经绝不局限在飞机领域,现今重要运用在轿车与重型卡车制动系统之中。

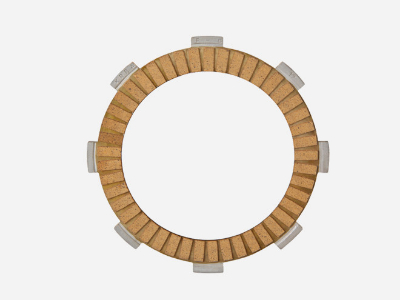

粉末冶金刹车材料是于有机粘结剂刹车材料解散飞机制动系统之后,航空工业刹车透过不懈努力,研制出粉末冶金刹车材料展开替代。粉末冶金刹车材料亦称作烧结金属

刹车材料,是以此金属和合金作为基体,添加制动组元与润滑剂组元,使用粉末冶金方法做成的“金属陶瓷”材料,是摩擦式离合器和制动器的关键组件。重要分成铁基与铜基,作为充分利用两者各自的性能优势亦转型了铁铜基刹车材料。1962年,航空工业刹车首次把粉末冶金刹车材料运用在盘式制动装置之中,打开了国内刹车材料运用的全新时代;20世纪70~80年代,粉末冶金刹车材料共计现役在11个机种、总共650架份,另一方面,也相继往约旦、巴基斯坦、埃及与美国等9个国家出口粉末冶金刹车材料;转入全新世纪,作为构建某型飞机的国产化,生产的粉末冶金刹车材料作出了大量卓有成效的工作。

碳/碳复合刹车材料,即以此碳纤维或是其编织物作为减弱相,以此化学气相互沉积物的热解碳或是气相浸渍的树脂碳作为基体,构成的纯碳相互复合材料。碳/碳复合刹车材料的技术和应用水平,沦为量度一个国家现代航空工业生产技术水平的重要依据之一。和后几代的刹车材料相对,碳/碳复合刹车材料的应用,对制动系统而言具备革命性与里程碑式的意义。于飞机制动系统之中,改由碳/碳复合材料做成的刹车热库和原来的钢刹车盘热库相对,热容量提升了大约2倍左右,质量增加20%~40%,使用寿命提升了1倍。

航空工业刹车具有40多年的飞机碳/碳刹车材料研制与制造历史,奠定了中国碳基刹车材料研制和制取的先河,开创了该领域国内余项第一,刷新了美、英、法三国的技术垄断,使中国沦为世界之上第四个掌握碳基刹车材料制取技术的国家,从此中国刹车材料的历史车轮停泊了碳材料时代。自1970年找到到1972年国家核准开工起,中航工业刹车便瞄准镜了这一尖端技术,冲破西方航空强国的技术壁垒,潜心研究,航空报国,矢志不渝。1977年,研发出了中国第一套扇形片结构的航空使用碳∕碳刹车盘;1987年,碳/碳刹车材料制取工艺与防氧化技术获得成功;1993年,碳/碳复合刹车材料制取技术取得国家发明专利;1994年,碳/碳复合刹车材料防氧化技术取得国家发明专利;1998年,碳/碳复合刹车材料于某重点型号飞机之上构建了首飞;2003年,碳/碳复合刹车材料取得中国第一个TSOA技术标准批准书,并且预示“新舟”60飞机飞出国门。

于扎实遵守国防装备使命的同时,航空工业刹车依旧坚决“寓军在民、军民结合”的发展思路,长年专注在民用航空与非航空产业的拓展。目前,航空工业刹车已经把碳/碳复合刹车材料顺利运用在40多种军机型号及“新舟”60、运12、空客320、波音757等十余种民航机轮刹车产品获得FAA授权并且批量装机容量采用。除此之外公司具有中国民航局CAAC以及欧洲航空安全局EASA的维修认可证书,担负着空客、波音、庞巴迪与“新舟”系列等二十多个机种、180多个件号的航空刹车产品维修业务。航空工业刹车具有民航总局颁的波音757、波音737-800、空客318/319/320刹车盘PMA(碳刹车盘零部件生产人)证书,除此之外,

制动公司的低性能碳基复合刹车材料于去年与今年依次取得中国首届军民两使用技术创新应用大赛银奖与中国军民两使用技术十小创意项目奖,该材料已经运用在BMW、法拉利等F1赛车与奥迪、奔驰等高端轿车领域,于航空刹车材料创意运用之上构建了军民结合转型的小跨越。